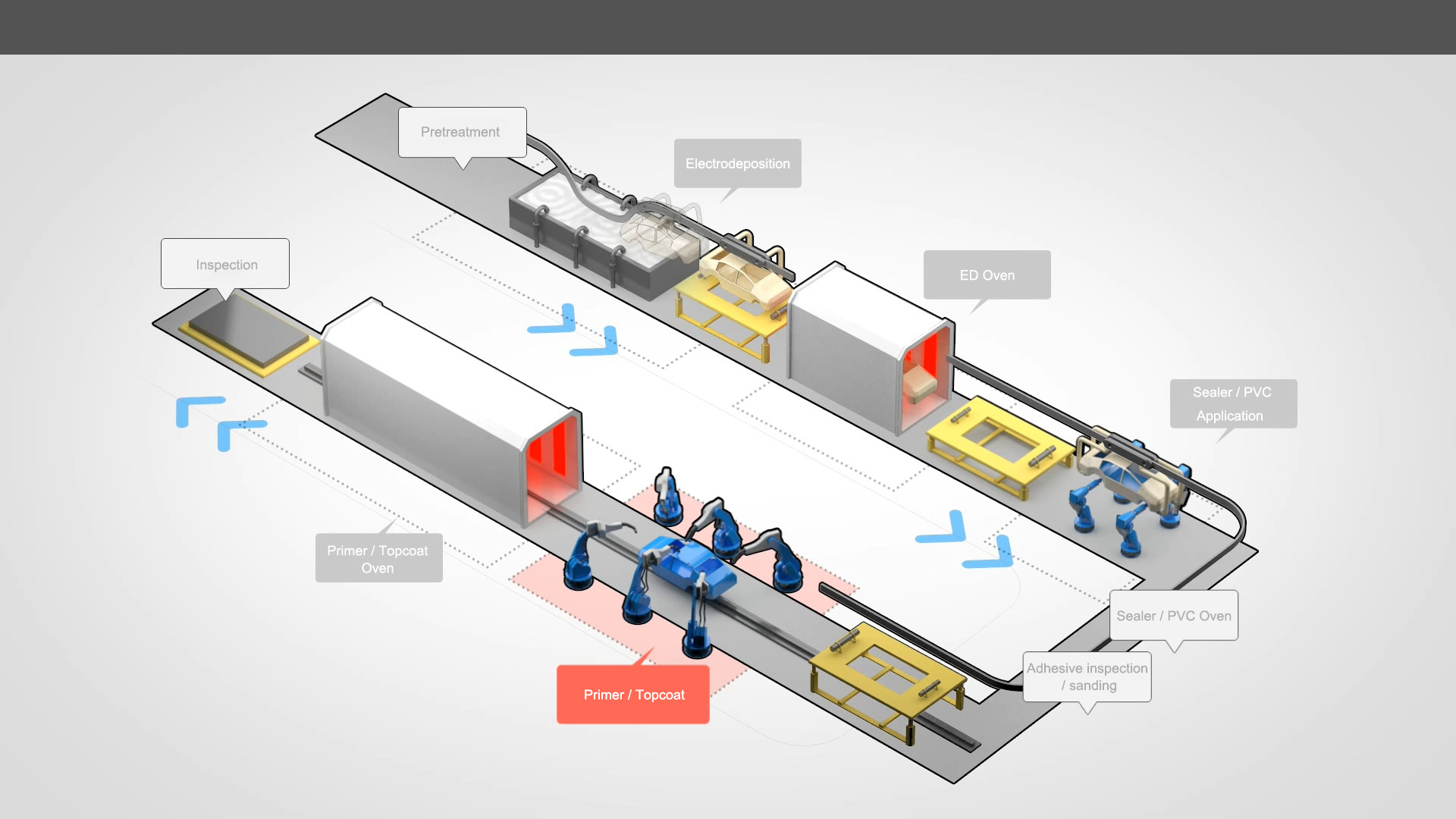

۱. پیش تصفیهبه منظور حذف روغنهای غیرضروری، بقایای جوشکاری و ناخالصیها از سطح بدنه خودرو، یک لایه نازک فسفات روی (۳ تا ۵ میکرون) از کارخانه بدنهسازی وارد میشود.ک) برای افزایش چسبندگی در طول فرآیند زیرسازی (رسوب الکتریکی) روی سطح بدنه اعمال میشود. به منظور محافظت از خوردگی بدنه خودرو.

- پیش تمیزکاری: پس از مونتاژ بدنه، قبل از چربی زدایی اصلی با آب شسته میشود.

- چربی زدایی اصلی: روغن را از بدنه خودرو پاک می کند.

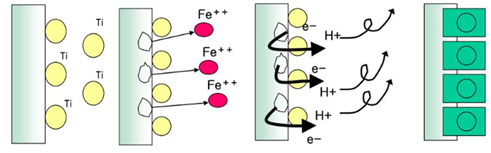

- محلول شستشو: یک عامل اصلاحکننده با تیتانیوم به عنوان جزء اصلی، که تعداد زیادی کلوئید روی سطح فلز ایجاد میکند تا واکنشپذیری برای تشکیل یک فیلم فسفات روی متراکم برای تولید کریستالهای ریز و متراکم افزایش یابد.

- لایه فسفات روی: یک لایه فسفات روی برای تقویت چسبندگی زیرلایه و مهار واکنش خوردگی اعمال میشود.

۱) اچینگ از قسمت آند ورق فولادی در محلول پوشش شروع میشود

۲) بسته به جریان خوردگی، کاتیونها در کاتد مصرف میشوند و pH فصل مشترک افزایش مییابد.

۳) کلوئید روی سطح به هسته تبدیل شده و متبلور میشود

- کوره خشک کردن با آب: فرآیند حذف کامل رطوبت از زیرلایه پس از اتمام فرآیند پیش تصفیه.

※ انتقال حرارت و خشک شدن در خشک کردن دست

پس از پوشاندن بدنه با فیلم فسفات روی ()، آن را با آب بشویید و با دست خشک کنید. خشک کردن دستی فرآیندی برای حذف کامل رطوبت از جسم مورد نظر برای پوشش دادن و سپس انجام فرآیند رنگآمیزی بعدی است. دما را افزایش دهید تا رطوبت از طریق انتقال حرارت تبخیر شود. خشک کردن (تبخیر) پدیدهای است که زمانی رخ میدهد که دمای سطح جامد در تماس کمتر از نقطه جوش و فشار اتمسفر کمتر از فشار بخار باشد. تغییر فاز رخ خواهد داد. دما و زمان مورد نیاز برای کوره خشک کردن دستی بسته به جنس، ضخامت و شکل جسم مورد نظر برای پوشش دادن متفاوت است. معمولاً 10 دقیقه در دمای 120 تا 150 درجه سانتیگراد معمول است و دلیل افزایش دما افزایش فشار بخار آب مربوط به آن دما و خشک شدن سریعتر با تأمین انرژی گرمایی بیشتر است. در این زمان، نباید هیچ تغییر فلزی یا شیمیایی به دلیل دما ایجاد شود.

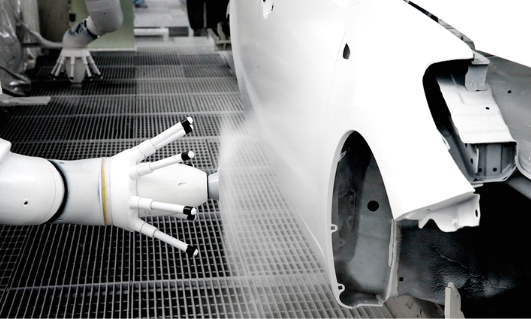

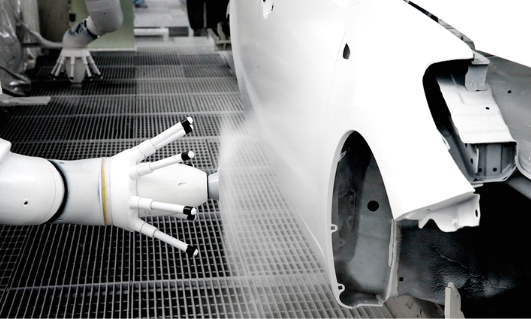

۱.فرآیند رسوب الکتریکیفرآیندی برای تشکیل یک لایه پوششی روی داخل/خارج بدنه خودرو با استفاده از الکتروفورز از طریق جریان الکتریسیته پس از غوطهور کردن بدنه خودرو در رنگ رسوب الکتریکی، به منظور جلوگیری از خوردگی بدنه خودرو

- رسوب الکتریکی: رنگآمیزی رسوب الکتریکی یک فرآیند رنگآمیزی است که در آن رنگ با غوطهور کردن بدنه خودرو در محلول رنگ و جریان آند یا کاتد از طریق بدنه خودرو، به صورت الکتریکی متصل میشود. با این حال، این روشی مناسب برای تولید انبوه است و پس از اتصال فیلم پوشش و عدم جریان الکتریسیته، رنگآمیزی مجدد دشوار است.

- شستشوی دی ای

- کوره خشککن رسوب الکتریکی: برای پوششهای رسوب الکتریکی کاتیونی که عمدتاً مورد استفاده قرار میگیرند، از کوره خشککن حرارتی استفاده میشود زیرا فیلم رسوبشده روی سطح توسط سیالسازی حرارتی توسط واکنش پیوند عرضی حرارتی (پخت حرارتی) صاف میشود. دما و زمان مورد نیاز برای پخت حرارتی بسته به جنس، ضخامت و شکل جسم مورد پوشش متفاوت است. در مورد یک جسم با پوشش نسبتاً نازک، دمای سطح 200-210 درجه سانتیگراد و دمای کوره پخت 210-230 درجه سانتیگراد است و زمان گرمایش عموماً 20-30 دقیقه در مجموع به مدت 10 دقیقه یا بیشتر برای زمان گرمایش جسم مورد پوشش و 200-210 درجه سانتیگراد برای زمان نگهداری است.

- پرداخت الکتروانباشت: قسمتهای ناهموار و برآمده سطح را ساییده تا صاف شود.

۲، رنگ نیمه راه: این فرآیند اعمال رنگ است که اغلب به عنوان آستر شناخته میشود. سطح را تمیز میکند تا پوشش بالایی به خوبی بچسبد و در بهبود مقاومت در برابر خوردگی نقش دارد. من برای قسمت میانی از رنگ کمی متفاوت استفاده میکنم تا با رنگ پوشش بالایی مطابقت داشته باشد.

- فرآیند میانی

- کوره خشک کردن متوسط

۳- لایه رویی (تاپ کت)فرآیند اعمال رنگ قابل مشاهده خودرو و پرداخت نهایی با رنگ شفاف. اخیراً، به دلیل مقررات زیست محیطی و غیره، رنگهای سازگار با محیط زیست (با محتوای مواد فرار کم) به تدریج مورد استفاده قرار میگیرند. رنگ شفاف پس از پوشش نهایی

- فرآیند پوشش نهایی

- کوره خشک کردن پوشش رویه

※ انتقال حرارت در کوره گرمایش و خشک کردن پوشش الکترودی/میانی/رویی

در کوره خشک کن، گرما از دو طریق به سطح رنگ شده منتقل می شود.

همرفت: برای رسیدن آسان به دمای پخت حرارتی فیلم پوشش، جریان هوای سریع مورد نیاز است و همرفت با سرعت بالا با گردش هوای گرم در کوره خشک کن با سرعت باد بالا (همرفت اجباری) حاصل میشود.

گرمای تابشی: دیوار در یک کوره خشککن مخصوص، تا چند صد درجه بالاتر از دمای پخت لایه پوشش گرم میشود و گرمای گرم شده به همان روشی که اجاق گاز بدن را گرم میکند، به سطح رنگآمیزی شده منتقل میشود.

زمان ارسال: نوامبر-08-2022